钢厂电脑操作工是干什么的,炼钢厂电脑系统

1.一般炼钢厂都用什么搬运设备?

2.炼钢厂产生的偕波对电力系统有何影响?

鞍钢二炼钢厂设备在节水环保方面的改进和几点建议

鞍钢设备检修协力中心炼钢工区北运行作业区

摘要:针对鞍钢二炼钢厂工业用水耗量大和系统内部的工艺特征,提出用再次循环利用、增加冷却设施、再次过滤的方式进行节能环保可行。实际生产证明,改进后比改进前节水40%,有利于鞍钢内部工业水实现节能减排。

关键词:零排放系统 多设冷却塔 轴封装置 密封性能 新型药泵

0.前言

在鞍钢科学发展观指引下,鞍钢一直朝着构建和谐社会、建设资源节约型和环境友好型企业的目标迈进,以尽可能小的资源消耗和成本获得最大的经济和社会效益,即“少投入,多产出”,实现经济效益、社会效益、环境效益的和谐统一。科技人员和现场操作人员进行现场技术数据采集,创造了新的节水工艺和措施,节省了水资源,减少了工业水排放。

零排放系统的试运行

始建于上世纪80年代的第二炼钢厂一号连铸机水处理泵站和建于1997年的二号连铸机水处理泵站,分别使用各自的二套过滤系统。这种单一的工艺流程不仅使工业水耗水量大,溢流水多污染环境。为了实现污水零排放,新水少投入或不投入,对环境污染少,2007年二炼钢厂投资建起了一座新泵站,名为“零排放泵站”。泵站内引进了国内先进的真空泵两台和过滤器一台,改造了一号水处理和二号水处理泵站的间接、直接两大系统,把这两大系统的溢流水混合收集起来送到零排放系统中,再次过滤后利用,重新进入生产环水系统,实现了工业废水的全部回收再利用。日常记录数据表明,原先一个水处理泵站一个间接水槽每日补水达到18至24次,耗水1000至1200立方米左右,占整个系统耗水量的一半。零排放系统运行后,间接水槽每日无需补水,大大降低了成本。在零排放系统中,科技人员采用了闭路循环系统和自动回流阀装置,完全由水位控制回流阀的开关,降低了工人的劳动强度。这种把五个系统联合起来的“小区域循环”,即在一个区域内循环用水的办法,充分利用了水资源,实现一水多次利用,明显减少了水消耗,原来每日耗水总量为4000立方米每小时,现为2400立方米每小时。但此系统不能连续运行,间断运行才能保证冷却水水质。具体工艺流程图如图1。

多设冷却塔

据钢铁联合会统计,生产过程中耗水程度依次为炼铁、炼钢、轧钢焦化、烧结。而炼钢厂最耗水的环节是钢坯冷却水。钢坯冷却水的处理环节中冷却是最大的用水环节。随着温室效应加剧和生产的连续性提高,二炼钢厂连铸运行原有的冷却设备已渐渐不能满足各项生产指标,尤其是结晶器冷却水的水温,夏季主要靠工人监视冷却水温度来手动开关阀,向两个水槽和二个水罐补水降温,不仅增加了工人劳动量,而且浪费药品、新水、备品等相关成本。通过日常冷却水的指标监测和记录,在原四台冷却塔的一侧空地上新设一台冷却塔,新冷却塔和旧冷却塔的控制方式一样设置。

冷却塔的新建,使间接冷却水的水温能够有效控制在生产指标内。如果不建新的冷却塔,唯一靠补水降温的方式,浪费的不仅是新水,更浪费药品。更严重的是,补水到一定水位水罐将溢流,含有大量药品的工业水严重污染地下水和环境。首先,从长远地持续发展的角度来看,建筑冷却塔是一次投资、长时间受益;其次,鞍山是一个水资源严重缺乏的城市,拥有百万人的工业城市,其中鞍钢用水量就占城市总用水量的2/3以上,大量排出的工业水对宝贵而有限的地下水资源是一种威胁。全世界80%的疾病和50%的儿童疾病与饮用水被污染有关。为我们生存的环境着想,发展工业宁可牺牲金钱,也不要牺牲后代的生命之源——水源。

3.改进生产主要用泵的轴封装置密封性能。

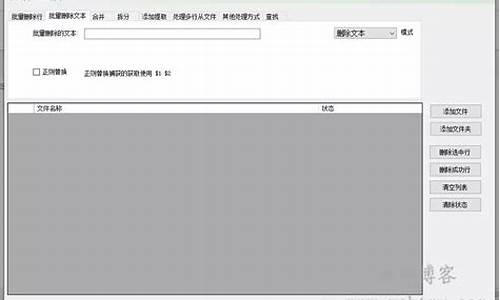

水处理泵站大多为卧式离心泵,其轴封装置采用填料密封。在2007年前,采用全软填料密封水泄露量大,维护无法控制。2007年,软填料和新型密封填料组合使用,大大提高了轴封装置的密封性能,由于新型密封填料(泥状混合填料)密封无泄露,只有软填料有泄露,轴封滴水量已控制在标准范围20—30滴。泥状混合填料密封结构如图2。填料腔体内两端填软填料环,作为中间填料固定用,两软填料环间填充泥状混合填料(CMS2000)。泥状混合填料是一种新型的密封填料,它由合成纤维、高纯度石墨或高分子硅脂、聚四氟乙烯、有机密封剂进行混合,形成一种无规格限制的泥状物质。该填料与轴同步旋转成一体,减少了轴与填料间水的泄露,密封可靠:改进后此填料处不需冲洗和冷却,也减少了工业水的消耗。如图2。

4.改换新型药泵。

从80年代至2005年,立式药泵一直是水处理泵站的主要设备。一天24小时中定时靠人工加药入药罐,再手动定时转药泵,药品沿管道进入相应水槽或水罐,这种药泵的弊病是打药不均匀,水中药浓度不稳定;在运转一段时间后管道容易堵塞,检修率高,一旦药泵出现故障,就必须靠人工定时向水罐或水槽加药,使冷却水中的药剂量时高时低,不均匀。有时水槽或水罐跑水时,药剂量甚至达到零。为了恢复药剂浓度有时还必须进行水罐的人工清罐和溢流工作,浪费大量工业水。自从2006年起,药泵全部启用外壳为耐腐蚀塑料的注塞式药泵,这种药泵检修故障率极低,密封性能好,药品注入均匀、持久。

在实际生产中,上述四方面只是设备节水环保改造的一部分,经过我个人调研,除了零排放系统有很大缺陷外,其他几个方面都已完全符合生产要求。所以我得出结论零排放系统需要改进,现提出三点建议:

可在过滤器前的管道上加双层过滤网,或者加装一台同型号的过滤器。经过化验员化验,零排放过滤后的水浊度高,主要是悬浮物,说明现有的一台过滤器满足不了过滤要求,必须增加一台进行再次过滤。

零排放系统应引入加药系统,以便保证水质。零排放系统的水主要来源于间接水槽和直接水槽的溢流水,收集过程中难免有杂质进入,必须用加药的手段提高水质。

增加过滤器的逆洗次数。现在现场由于多种原因只能进行三次逆洗,应该增加逆洗次数,使水过滤得更澄清。

参考文献:

(1)《密封设计手册》,付平、常德功主编,北京,化学工业出版社,2009.4

(2)《泵维修手册》,魏龙主编,陶林颉副主编,北京,化学工业出版社,2009.7

(3)《水处理设备实用手册》,宋业林、宋襄翎主编,中国石化出版社,2008.7

一般炼钢厂都用什么搬运设备?

摘 要:转炉炼钢作为当今世界的主流炼钢技术,已经有了三十多年的发展历程。目前全世界采用转炉炼钢的方法的企业已超过90%。因而,转炉炼钢新工艺的发展受到了越来越多政府部门以及社会各界的关注。

关键词:转炉炼钢 烟气意外溢出 处置技术应用

中图分类号:X701.2 文献标识码:A 文章编号:1672-3791(2012)05(c)-0090-01

1 转炉炼钢会产生意外溢烟的环节

转炉炼钢可能产生污染性烟尘的环节主要由以下三个部分组成:备料系统、 一次烟气系统和二次烟气系统。

备料系统主要指的是:熔剂地下料仓、铁合金地下料仓和加料系统等部位。其中,在备料系统里,由于大量的粉料是通过汽车和皮带转载、卸运的,因此,在传送过程中,容易产生飞溅的粉尘和烟雾。

一次烟气指的是,在转炉炼钢过程中,在吹炼过程进行时,将会产生大量的含有 CO和粉尘的高温烟气,其中CO浓度甚至达到60%以上,最高时(即:吹氧中期)CO浓度可达到90%以上。

二次烟气主要是指转炉在兑铁水、加废钢、出钢、喷补炉衬时产生的烟气和转炉冶炼过程中逸出的烟气,钢包吹氩站、铁水罐脱硫站扒渣及脱硫产生的烟气。转炉炼钢产污环节中,备料系统如地下料仓、皮带转运等,由于具备密闭装置及除尘系统,因而一般治理效果较好,属有组织的控制排放。然而转炉一次烟气和二次烟气虽然均有烟气捕集和净化装置,但由于转炉吹炼时烟气含量较高,使得装置无法正常工作,导致了部分烟气外溢。而兑铁水、出钢、脱硫扒渣等环节又由于受工艺条件的限制, 烟气捕集率仅为80%左右,导致了该环节的外溢烟气属于无组织排放。

2 转炉炼钢溢烟产生原因

根据对炉前烟气捕集的观察,由于氧气调压等设备的原因,使得吹压压力经常变动,导致氧气无法在正常范围内波动。下面主要将烟气分为两类并分别介绍其外溢的原因。

炉前烟气发生主要集中在:加废钢料、兑铁水、补炉及喷溅和吹氧过程。其中兑铁水、加废钢料、补炉过程由于有明火的存在,因而无法对该过程进行密封设计,造成了烟气的外溢。吹氧过程产生的烟气由于气压不稳,便会随着气压的波动有所变化,但是由于现有二次除尘系统能力的不足,吹氧压力稍许的变动,都会造成烟气翻出罩外并进入炉子,进而穿过厂房,跨过天车,并最终通过厂房顶的天窗排出的情况,这也就是为什么我们经常能够看到炼钢厂房顶冒黄烟的现象了。倘若遇到气压比较低的时候,情况更糟,车间内更是乌烟瘴气,能见度极低,这给工人的操作和安全带来很大不便,为安全事故的发生埋下了隐患。

炉后烟气主要发生在吹氧和出钢两个过程中。其中吹氧过程的产尘点集中在12.2m平台与一次除尘烟道交接处,在这个地点的现场设备较多,致使转炉罩顶部存在许多缝隙和孔洞,而外界的烟气就是通过这些缝隙和孔洞进入炼钢炉的。另外在平台上的氧枪口处,由于氮封装置有时不能及时进行清理,造成了吹氧时部分烟气直接从缝隙及氧枪口处溢出,造成了气体的浪费和环境的污染。而出钢过程中,由于烟气主要集中在炼钢炉后,但是炼钢炉后的挡火门密封性不足,导致大部分产生的烟气无法从正规排气口排除,转而集中到氧枪通道内,并且继续上升,最后通过高跨桥的顶部排出,造成屋顶冒黄烟的现象。

3 炼钢厂转炉溢烟处理的构架

3.1 保留现有二次除尘系统

对于以往兑铁水、加废钢、出钢、喷补炉衬等过程中,建造的密闭排气管、密封挡火门等以及一系列的除尘、控排、净化装置,保留其原貌。并将现有的二次除尘系统进行升级,加强其密封性和除尘性,加强其对于二次灶前烟尘、灶后烟尘的捕集力度,使其气体能够在更加稳定的气压中,顺利排出炼钢系统。通过这些系统的升级,使得烟雾能够更少的排除,并且使排除的烟雾也能通过更好的除尘体制得到进一步的净化。

3.2 新建天车通过式屋顶除尘系统

新建天车通过式屋顶除尘系统,主要是为了针对性的解决炼钢工艺过程中出现的、二次除尘系统无法捕集和处理的烟尘的排放情况。该系统主要针对加废钢料、兑铁水、补炉及喷溅和吹氧等过程中产生的大量无法处理的烟气,使其通过两座分别建在天车通过式屋顶的转炉,进行全过程的捕集烟气,这样既能更加有效的收集烟气,又不影响冶炼的操作。并且通过在操作跨河高跨之间设置挡板,这样便能防止炉前烟气进入小高跨,并使其能够顺利的进入屋顶罩。

4 转炉炼钢的工艺流程创新

转炉炉前产生的烟气主要是由于热气受热膨胀,产生向上抬升的情况,而后经过管道,通到天车,然后到达屋顶罩日,并且在除尘引风机的高压作用下,进入屋顶罩,最后通过主管道安装耐高温的高压电动挡门,使烟气能够按要求经布袋除尘器净化后,通过引风机送入烟囱,并最终排向大气。而针对转炉炼钢存在的溢烟问题,我们需对其工艺从以下几个角度进行创新。

4.1 增强工艺流程特性

在原有的转炉炼钢废气处理系统的基础上,应加大系统的升级,全过程捕集烟气,使其不影响冶炼操作;并且在车间内,设立专门运输设备,降低车间的粉尘含量,保持车间气压恒定,使其在低压天气时,也能有良好的能见度。

并且降低排废气所产生的能耗,使用更先进设备以求获得较大的处理风量,达到更好的处理效果。

4.2 管理机制创新

加强领导干部及相关责任人对于溢烟的重视程度。因为溢烟的排放不仅与企业炼钢产量有关,更与民众的生活环境息息相关。因而相关企业应建立一套有效的溢烟管理机制,作为溢烟工艺提升的指导性文件,以使更多的技术人员能够在自身工作的可控范围内,减少溢烟的排放,并且不断学习,不断探索,对于能够在工作中对溢烟有突出性解决贡献的个人给予一定的物质及精神的奖励。只有这样,才能更加有效的增强转炉炼钢工艺的创新,从思想上、文件上,更快的提升转炉炼钢的工艺,使其能够更有效的进行生产。

5 结语

转炉炼钢作为当今世界的主流炼钢技术,其发展受到了社会各界的广泛关注。因而,我们应该不断关注转炉炼钢过程中所暴露的一系列问题,并有针对性的及时进行解决。只有这样,才能从长远上保障我国钢铁企业的有效发展,才能使我国能够在钢铁的冶炼上,有更高的效率、更好的产量、更低的能耗、以及更少的污染物排放。

参考文献

[1] 张景进,石彦杰,孙兰臻,等.转炉炼钢工艺自动控制的新进展(续)[J].河北冶金,2004(6).

[2] 冯捷,李文兴,沈翃,等.转炉炼钢工艺自动控制的新进展[J].钢铁研究,2004(6).

[3] 王忠刚,王洪军,郑杰,等.氧气转炉炼钢技术的进展[J].莱钢科技,2006(2).

[4] 赖兆奕.优化炼钢工艺技术提高经济技术指标的实践[J].炼钢,2005(1).

[5] 肖乃成,魏国强,唐田华.转炉炼钢脱氧工艺的优化[J].河南冶金,2006(S1).

[6] 潘秀兰,王艳红,梁慧智,等.转炉双联法炼钢工艺的新进展[J].鞍钢技术,2007(5).

炼钢厂产生的偕波对电力系统有何影响?

钢包车又称为钢水搬运车。是为炼钢厂运送高温钢包而专门研发的一种电动平车。因钢水、钢渣等温度过高,使用普通转运电动车会出现一系列危害,为避免钢水、钢渣迸溅,导致员工灼伤等事故,因此厂家专门为此研发出钢包转运车,转运车可遥控操作,可自由控制运行速度,且轨道上运行能够避免钢水溅出,避免高温灼伤,保证员工的健康。

钢包转运车对高温性要求较高,对车体材料、传动系统及电气控制的要求都高于普通转运车。为减少惯性而溅出钢水或钢渣,钢包转运车的牵引电机设计为缓慢启动和缓慢停止;车体内设有隔热材料,以防止包体遭到高温辐射。钢包转运车的驱动分为电动单驱动和电动双驱动,但为了更好的保证钢水运输,一般都采用双驱动系统,一旦起重一套系统出现了故障,另一套也能够保证完成一个工序循环。谐波造成的危害太多,只列举几个方面:

(1) 引起串联谐振及并联谐振, 放大谐波, 产生危险的过电压或过电流;

(2) 增加附加损耗, 降低发电、输电及用电设备的效率;

(3) 加速电气设备的绝缘老化, 以而缩短其使用寿命;

(4) 使旋转电机、继电保护、自动装置、测量仪表、电力电子器件、计算机系统、精密仪器等运转不正常或产生误动作

(5) 干扰通信系统, 破坏信号的正确传递, 降低信号的传输质量, 甚至损坏通信设备.

谐波对电力系统本身造成的危害可能直接破坏整个系统安全和经济的运行, 毁坏系统中的电器元件, 出现用户设备和人身事故; 系统的波形畸变会使原有的测量仪表、计量规定等出现许多不易解决的难题.

治理谐波的主要措施:

1.三相换流变压器采用Y/△或△/Y 接线, 可以消除三的整数信频次谐波,这是抑制高次谐波最基本的方法.

2.增加换流变压器二次侧的相数或脉动数, 脉动数越多, 次数低的谐波被消除的也越多.

3.在谐波源处装设分流滤波器(调谐滤波器), 就近吸收谐波源产生的谐波电流, 使之不注入电网.

4.装设静止无功补偿装置(SVC).

限制电力系统中接入的换流设备及交流调压装置等的容量, 或提高对大容量非线性设备的供电电压, 或将“谐波源”与不能受干扰的负荷电路从电网的接线上分开, 也都有助于高次谐波的抑制或消除

再具体的可以看看相关的书,像吴竟昌的 电力系统谐波,张一中的 电力谐波.有论文库就更好了。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。